随着工业自动化浪潮的深入推进,自动插装机作为精密装配领域的关键设备,其市场需求持续增长。与此工业机器人的研发与应用,正为包括自动插装在内的整个制造业带来革命性的变化。本文将探讨自动插装机厂商、供应商的行业生态,以及机器人研发如何赋能这一细分领域,共同推动智能制造升级。

一、 自动插装机行业概览:厂家、批发与供应链

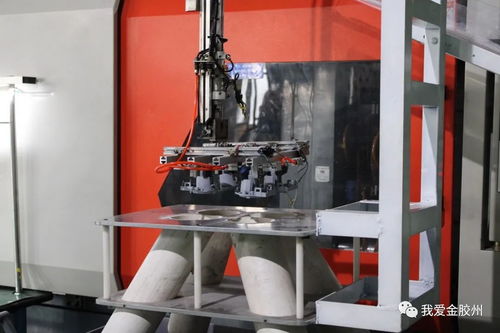

自动插装机是一种高度专业化的自动化设备,主要用于电子、电器、汽车零部件等行业,将如引脚、端子、连接器等精密元件准确、高效地插入电路板或指定基座。其核心厂商与供应商群体呈现出以下特点:

- 专业化与定制化:领先的厂家通常专注于特定行业(如3C电子、汽车电子)或特定元件(如异形插针、微型连接器)的插装工艺,能够提供从标准机型到完全定制化的解决方案。

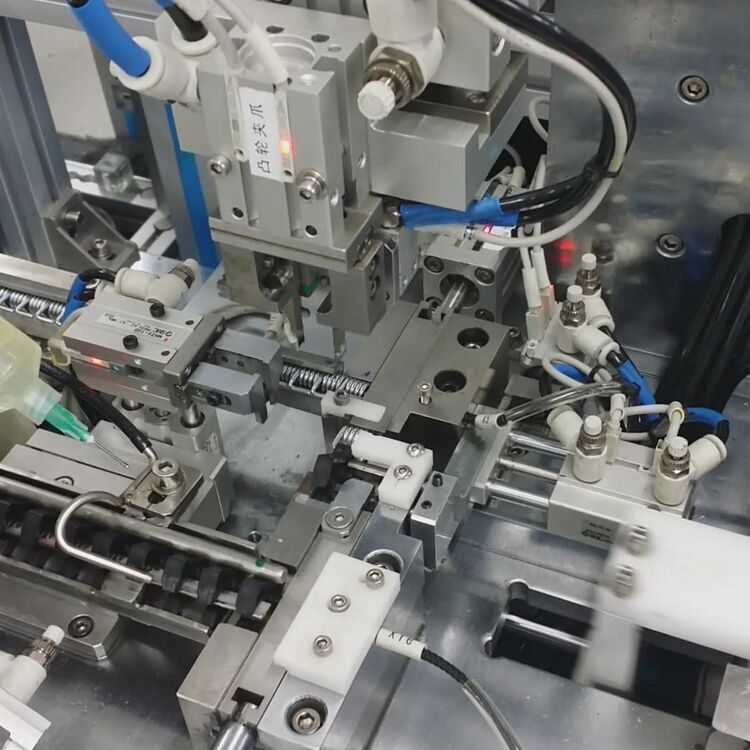

- 技术集成度:现代高端自动插装机集成了精密机械、机器视觉、伺服控制、力传感等多种技术,以确保插装的精度、速度与良率。因此,核心零部件(如高精度直线电机、智能视觉系统)的供应商也是产业链的关键一环。

- 服务网络:由于设备精密且与客户生产线紧密耦合,优质的厂家不仅提供设备批发与销售,更强调售前工艺分析、售后技术支持与持续工艺优化服务,形成以服务为核心的竞争壁垒。

二、 机器人研发:重塑自动插装的技术前沿

传统的专用自动插装机虽然高效,但在柔性、智能化和适应复杂多变任务方面存在局限。工业机器人的研发,尤其是协作机器人(Cobot)和具备高精度力控、视觉引导的机器人,正在为插装工艺注入新的活力:

- 增强柔性生产能力:通过为机器人配备不同的末端执行器(EOAT)和视觉系统,同一台机器人可以快速切换,完成多种规格元件的插装任务,适应小批量、多品种的生产模式,极大提升了生产线的灵活性。

- 实现复杂空间作业:多关节机器人可以模拟人手臂的灵活运动,能够处理在三维空间内角度刁钻、路径复杂的插装动作,突破了传统直线插装机的空间限制。

- 力控与自适应装配:先进的力控机器人能够实时感知插装过程中的接触力,实现“柔顺插装”,避免元件或基板的损伤,特别适用于精密、易损或配合公差要求极高的场合。

- 智能化与数据互联:集成AI算法的机器人视觉系统可以自主学习识别元件的轻微缺陷或位置偏差,并进行自适应校正。机器人作为物联网节点,能够实时上传生产数据,为优化整个制造流程提供依据。

三、 融合趋势:自动插装机与机器人技术的协同进化

当前,最前沿的发展并非简单的替代,而是深度融合:

- “专机+机器人”混合工作站:在高节拍、高精度的核心工位使用专用插装机,在上下料、检测、异形件处理等环节引入机器人,形成优势互补的高效单元。

- 机器人化专用插装单元:将插装的核心功能模块(如送料、对准、压入)集成到机器人平台上,开发出高度模块化、可重构的机器人插装解决方案。

- 软件与生态成为核心竞争力:无论是传统厂家还是机器人供应商,其竞争力越来越多地体现在控制软件、工艺算法库和开放易用的编程生态上,以降低用户的使用门槛和集成成本。

四、 未来展望与挑战

面向自动插装领域将与机器人研发更紧密地结合,向更智能、更柔性、更易用的方向发展。挑战主要在于:如何进一步降低高精度力控与视觉系统的成本;如何简化复杂工艺的编程与调试;以及如何确保在高速、高精度下的长期稳定性和可靠性。

对于自动插装机厂家、批发商和供应商而言,积极拥抱机器人技术,深化在特定工艺领域的Know-How,并提供软硬一体的智能化解决方案,将是赢得未来市场的关键。而对于机器人研发企业,深入理解如插装等具体工业场景的痛点,开发更具针对性的技术与产品,才能实现从“通用设备”到“行业专家”的跨越。两者的深度融合,必将加速中国乃至全球智能制造水平的飞跃。